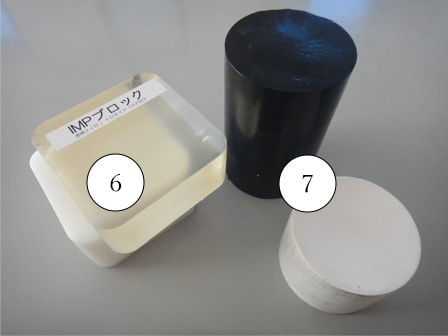

IMPブロックとは

当社保有のブロック金型によるIMPブロックの製造販売

IMPブロックは射出成形用金型(当社独自技術であるIMP工法採用)で製造します。

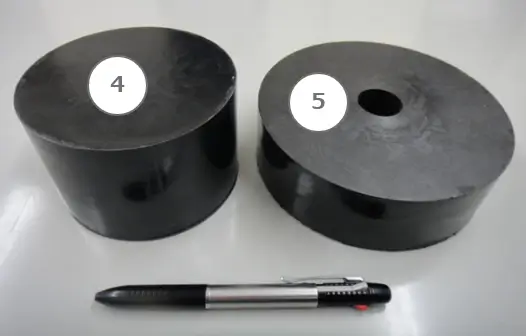

当社の保有金型は下記の通りです。(ブロック厚さを可変できる構造を採用)

PLAMO保有金型による

ブロックサイズ

- 150mm×150mm×5~45mmt<可変対応>

- 100mm×205mm×5~50mmt<可変対応>

- 230mm×230mm×5~20mmt<可変対応>

- φ110mm×5~70mmt

(φ10mm穴 あり/なし) <可変対応> - φ150mm×5~45mmt

(φ28mm穴 あり) <可変対応> - 70mm×70mm×5~100mmt<可変対応>

- φ60mm×5~100mm<可変対応>

- 110mm×110mm×5mm~80mm<可変対応>

(PPS PBT 芳香族ナイロン系繊維強化樹脂等 対応)

厚さを可変できる金型構造を採用しているため、必要サイズをお知らせください。尚、当社ではIMPブロックを製造する成形機を3台保有しておりますが最大射出容量の制限があり、最大ブロック体積(1,100cm3)を超えるサイズには現時点で対応出来ませんのでご理解をお願い致します。

尚、ブロック成形において失敗するリスクも御座います。過去の実績をご確認いただきお問い合わせをお願い致します。

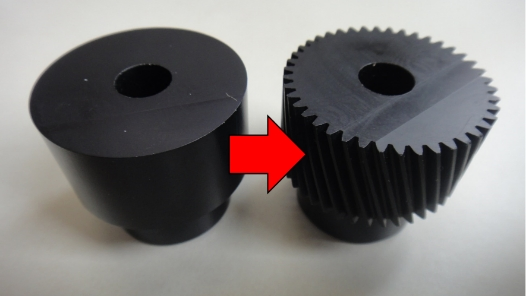

お客様の要望されるブロック形状に合わせた

金型を製造し製造販売(金型の製作が必要になります)

切削代を極力少なくしたい、後切削を行いたくないなどの要望には新規に金型製作より対応いたします。要求性能に沿った形状提案も得意としておりますので、ご安心してお問合わせ頂けます。

お客様要望の自由形状金型では大幅なコスト削減や品質安定を目的としています。

例えばPEEK材料で部品を作る際に切削で廃棄してしまう材料ロスはそのまま製品代に加算されるため、規格ブロックから切削することはコスト面からも避けたいところです。金型製作費を出費してもメリットがある場合が前提となると思います。

詳しくはお問い合わせください。お見積りより対応させて頂きます。

(写真はギヤ部のみ切削加工を行った製品です。最小の切削加工とIMP工法によりボイドレス・高精度・低価格が実現しています。高強度が必要な製品において厚肉は必須ですが、ボイドが発生し歯元の強度が不安定になりがちであり、この問題を解決する唯一の方法だと考えます。)

ブロック製作費とその他費用

お見積もりのご依頼に合わせてお見積書の提出を行っています。

難易度やサイズ、数量等で変動いたしますが、基準となる金額は以下の通りとなります。

- 25kg材料打ち切り、POM PCといった一般的な材質の場合は15万円(税抜き)を基準としています。

- アニール処理費用 25kg使用したブロックの処理費用 2.5万円(税抜き)

- X線CT画像 紐付け画像データ提供費用 1,000円/撮影

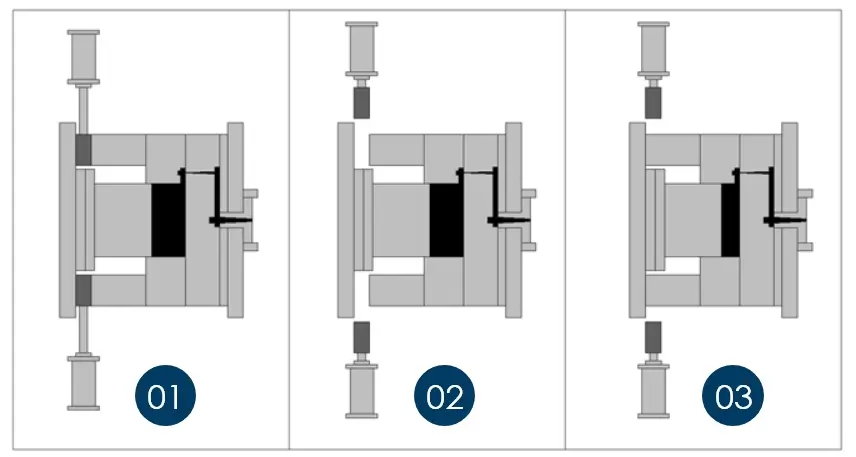

IMPブロックの製造方法

IMPブロックは弊社の特許技術によって作られています。独自に製作しました射出成形機を使用し、射出後に型締め力を利用して圧縮することで、肉厚ボイドレスのブロックを作ることが可能になります。 上図にその工程を示します。

- 01

一般的射出成形と同じく高圧で型締めを行い、射出工程によりキャビ内に溶融樹脂を射出します。

(スペーサーは挿入状態) - 02

一定のタイミングを計って金型よりスペーサーを引き抜きます。

- 03

引き抜いたスペーサー分、再型締めを行うことでブロックに圧縮を加えます。圧縮の条件は材料や肉厚により変更を加えることで安定したボイドレス成形が行えます。

IMPブロックは軟質から硬質まで、汎用樹脂からスーパーエンプラまで対応できる加工方法であり、厚肉・無垢のブロックを提供している国内唯一の加工技術です。

本工法で作るブロックの特徴

高い密度を保持したブロック

IMPブロックは型締め力を使って圧縮を加えるために非常に高い密度を保持しています。そのため、ブロック各部位の密度は他の加工方法と比較して均一に近くなっています。

しかし、材料自身の持つ本来の密度を超えるまでの密度になりません。高い密度がゆえ機械的強度は増しますが、切削加工時の応力開放現象には注意は必要です。

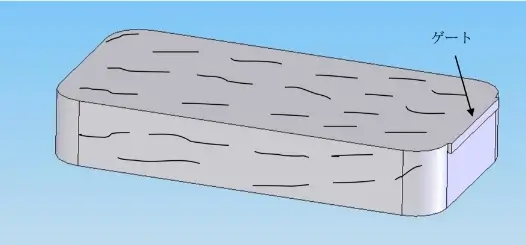

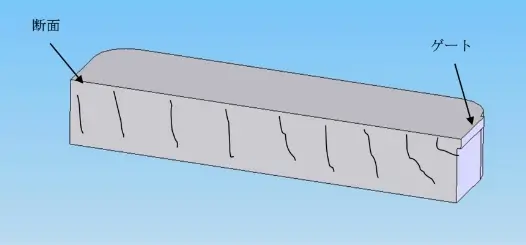

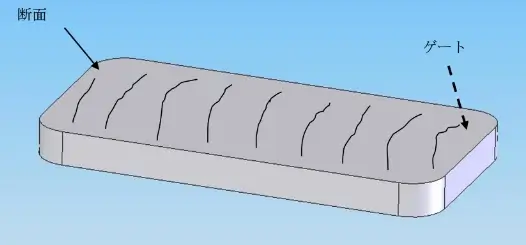

繊維状・板状添加剤の入った材料において、ピンゲートを介して

サイドゲートで射出している関係で添加剤の配向に規則性が生まれます

本来であればブロックセンターにダイレクトゲートを設置することが想像されますが、ダイレクトゲートを採用するとゲートを中心とした円周方向に配向が現れることで、ブロックを切削する際の部品配置に強度的ミスマッチが起こります。IMPブロックではこの問題を解決するためにサイドゲートを採用しています。

上図に繊維配向挙動を示します。IMPブロックは厚肉成形品であることで、ブロック表面と内部の配向が大きく異なっています。このことから解る通り製品表層と内部の層で現れる強度等が異なりますので、表層を使用せず、表層を削り取った後に内部の層のみ使用して切削加工を行う必要があります。表層の厚さは成形条件や材料の特性などによりますが、1mm~4mm程度とお考えください。

※ご注文頂く際はそのことをご理解いただき、余裕を持ったサイズでの発注をお願いいたします。

例)20mm立方体の製品を作る際は、厚さ方向(上下面)に余裕をみて25mm~30mmでの手配を推奨いたします。また、側面も同様のことがいえ、側面から少し離した位置での加工をお勧めいたします。

指定数量の考え方

ご注文に対し、ブロックサイズ、ご指定個数の情報が必要になります。その上で使用する材料の量を確定しますが、成形機の材料置換や条件出し、ランナー等で消費する材料の量や難燃材等で廃棄をしなくてはならない材料の量はその都度変わります。

また、過去に経験のある材料の場合は条件出しが済んでいることなどを踏まえて必要材料重量をご指示いたします。少なくとも7kgは廃棄してしまいますのでご了解をお願いします。

IMPブロックに関する

よくある質問

- IMPブロックは射出成型特有の利便性が高く、一般には2週間としています。材料を弊社で購入する場合は材料入荷後2週間とお考え下さい。

- IMPブロックはボイドの制御は100%解決しております。解決できない問題は製品内部に発生するクラックです。

このクラックは繊維配向に沿って発生するものであり、ブロック冷却時に発生する応力に樹脂が耐え切れず、強度的に弱い繊維配向に沿ってクラックとして現れます。

成形直後に繊維配向に沿ってカットすることで対策できる場合もあります。 - IMPブロックは内部欠陥のない樹脂の塊をご提供するサービスです。前項にも記載の通り、クラックが唯一の不良となります。

弊社ではX線CT撮影により非破壊検査で内部欠陥の有無を確認していますので安心してご使用になれます。

尚、エビデンスがご入用の場合、撮影画像を添付するサービスも行っております。詳しくはお問い合わせください。 - IMPブロックは当社で開発したIMP工法をベースにブロック成形に特化して進化を行いました。

高い金型温度でゆっくり固化させ、その際に大きな圧縮力をブロックに与えることで非常に高い充填圧力を維持しています。そのことから様々な材質に対応でき、厚肉に対応できる加工方法です。 - ドーナッツ型はギア用途として用いるために製作したものです。ブロック中心部に穴があることで、応力緩和が穴無しより効果的であることから採用しています。

- 当初四角柱型でブロック制作を開始しました。その理由は切削加工時の取り回しが良いからです。

しかし、四角のブロックですと、ブロック冷却時の応力に対して弱い形状であることがあり、円柱の採用となりました。よって応力によるクラックは四角柱より円柱の方が良い結果となり、製作できる材料の幅も広く取れます。 - 3Dプリンターは簡易的に形状の確認や一部強度の検証などに向いています。

IMPブロックは量産を想定した材質で部品を製造することで、検証の精度が格段に向上します。とはいえ、射出成型で製造した部品とIMPブロックから切削加工した部品とでは様々な特性が異なりますが、3Dプリンターと比較すると検証の精度は比較にならないほど高いといえます。 - 固化押出は極端に低速で射出することでボイドを抑えています。また、吐出されたブロックに対してブレーキを掛ける等の工夫がされています。

対してIMPブロックは非常に高い圧縮圧を掛けることでボイドを抑えています。固化押出に比べ対応できる樹脂の種類が多いのがその加工方法の違いからきています。 - 積層成形は約5mmの薄肉の成形を何層にも続けて成形するものです。

対してIMPブロックは1回の射出工程により金型内に射出充填させ、金型内で冷却固化する際に駒の一部を圧縮することでボイドを制御しています。積層成形の場合は積層界面が存在し、部分的な強度低下が観られます。対してIMPブックは無垢の塊を作ることで積層界面はなく、著しい強度低下は観られません。

強度検証用途としてはIMPブロックの方が優れています。

お問い合わせ

樹脂製品、プラスチック製品の設計・成形の

お困りごとをご相談ください。