IMPブロック

切削加工時の注意点

IMPブロックはお客様のご指定材料をブロック化するサービスです。切削加工は材質・ブロックサイズ・製品形状などで難易度が異なります。当社は切削加工時の問題を全力サポートいたします。

下記に当社で蓄積しました切削時の注意点を纏めました。ご参考にして頂ければと思います。

尚、当社では切削加工も承っております。ご不安をお持ちの方はお気軽にお問い合わせください。

切削加工条件の最適化

切削加工条件は下記の項目を守り切削条件設定を行ってください。

- ブロックの固定方法(マシンバイスは避け、キーピン等で固定する)

- 加工刃の選定・切れ味の良い刃を使用(刃の発熱を最小限とする)

- 送り速度・回転速度・削り代の最適化(回転方向と送り方向)

- 切削順序の最適化(切削による応力開放を最適化する)

その上で下記の項目に合わせて対策をお願いします。

ナチュラル系材料、繊維状で無い

添加剤を含んだ材料の場合

IMPブロックのアニール処理はオプション設定となっており、ご用命が無い場合はアニール処理を行っていない状態でご提供しています。

ブロックより製品を削り出す際に応力が蓄積した状況のブロック材に切削を行う行為により蓄積した応力が部分的に開放されることで、製品がソリ・変形し、程度により欠けが発生する場合があり、特に厚肉ブロックの場合、アニール処理を推奨いたします。アニール処理はスキン層(表層)を2mm程度削除した後にアニール処理することで応力緩和が進みます。

■対処方法

- ⅰ,アニール処理を事前に行う(アニール処理ご希望の場合はお申し付け下さい)

- アニール処理とは:ブロックの内部応力を均一に保つための加工処理です。このことにより切削時の変形を避けることを目的にしています。一般的にはアニール炉を使いアニール条件(温度・時間)により行います。アニール条件は材質・添加剤の種類等で異なります。ある程度の条件(下記に示す)は把握していますが、詳細についてはトライ&エラーを繰り返す必要がございます。また、100%応力除去することは不可能なため、多少のソリ・変形は起こるものとご理解下さい。

- ⅱ,ソリ・変形を見越して切削加工を行う

-

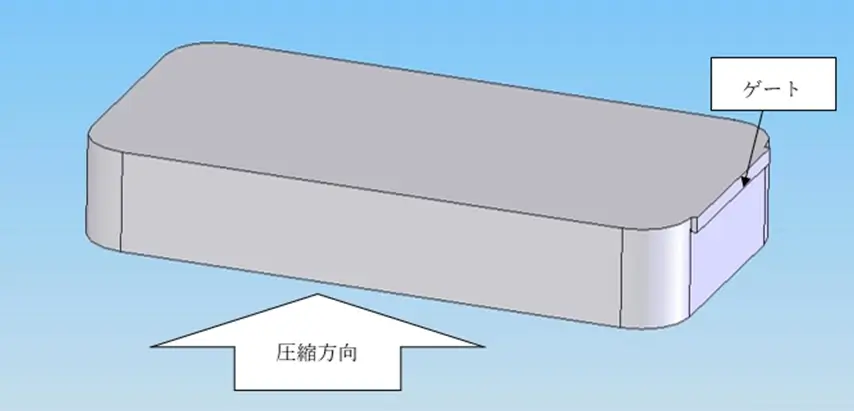

上図は一般的なIMPブロックの製造方法を示します。フィルムゲートより充填された樹脂に下面より圧縮を加えることで、肉厚でありながらボイドを削減する加工技術です。

このことにより下面は高充填領域となります。

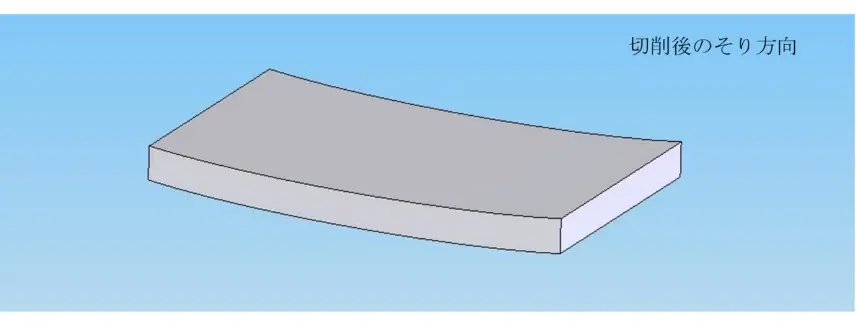

ブロックより定尺の平板を削り出す場合、上図の様な変形が予想されます。

このことをご理解の上、粗削り・中仕上げ・本仕上げなどの様に変形をキャンセルする加工方法で進められることをお勧めいたします。

繊維状添加剤を含んだ材料の場合

(ガラス繊維 カーボン繊維 ポチコン等)

本材料の場合、アニールによる効果は限定的です。(ポチコンは比較的効果あり)特に高フィラ材や粘弾性の低い材質(芳香族ナイロン系・PPS・PBT等)の場合は切削時の変形やクラックの誘発等に注意して下さい。

切削時の変形挙動は上記(ナチュラル系材料、繊維状で無い添加剤を含んだ材料の場合)と同様ですが、切削加工時に起こる応力開放が原因でクラックが発生する場合があります。このクラックは繊維配向に沿って発生する特徴があります。

IMPブロックのアニール処理はオプション設定となっており、ご用命が無い場合はアニール処理を行っていない状態でご提供しています。

■アニールの基本的考え方

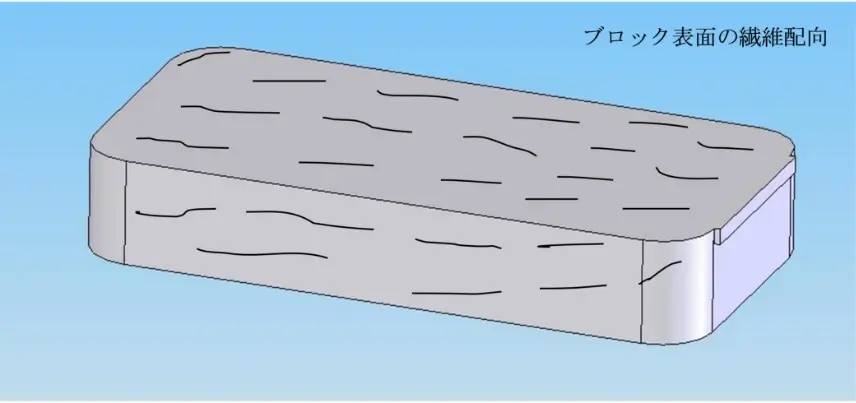

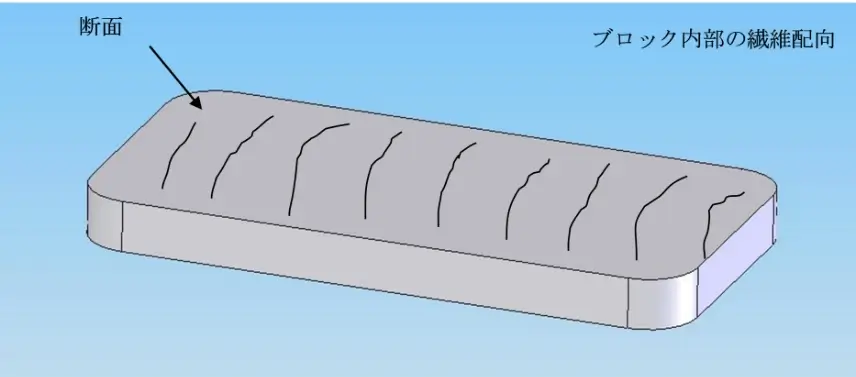

上記は製品表面に在るスキン層の繊維配向を示します。

ゲートより射出充填された材料は通常の成形と同様の繊維配向挙動を示します。

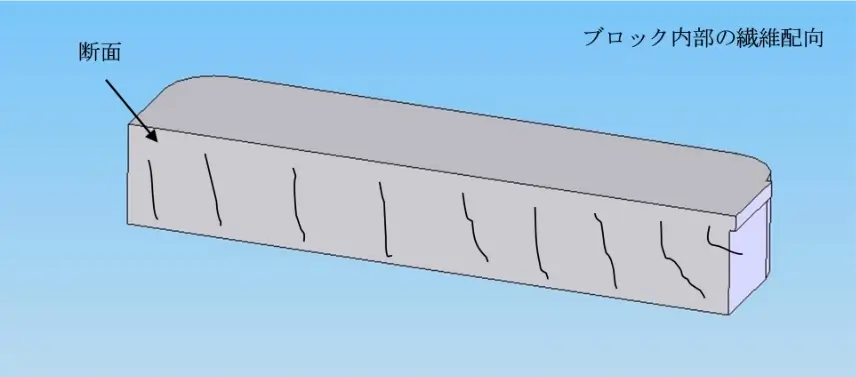

対して中心部(コア層)の繊維配向は上記2画像の様に繊維配向されます。ブロック表面と内部では繊維配向が大きく異なっていることを先ずご理解ください。

その上でアニールを行う際は表層(約4mm)を削除した後にアニール処理を行うことが基本となります。このことをご理解した上で切削加工に取り組むことをお勧めいたします。表層を残したままのアニールは応力開放にならない恐れがあるため絶対に行わないでください。

また、切削加工が進むに従い加工時の製品のビリ止めを十分に考慮される必要がございます。ケミカルウッドや石膏などでビリ止めを行うことで、切削時のクラックは大幅に軽減します。

また、繊維配向に逆らって切削刃を送りますと刃の摩耗を促進させ、刃に摩擦熱が発生することや繊維方向に切削時の衝撃が加わり、クラックを誘発することが考えられます。このことも十分に考慮して加工を行うようにして下さい。

切削加工時にクラック発生が

予想される場合の対応

納品されたブロックを先ずはテストカットされることをお勧めいたします。

そのためには余裕を持った数量、余裕を持った納期にてご注文頂けることを希望いたします。余裕を持った数量ですと数個テストカットを施し、切削加工上問題ないかを確認いただけます。特に厚肉をご希望の場合(20mmt以上)は必ずテストカットをお願いします。

■切削加工時のクラック発生が予想される条件

- 高充填繊維状添加剤やカーボンファイバー、ポチコン等の材料の場合(添加剤含有が高い)

- 繊維状添加剤入り材料において肉厚が厚い場合(詳細はお問合わせください)

- 繊維状添加剤入り材料において薄肉・微細形状を加工する場合

上記条件に該当する場合は、アニール処理や成形直後の切断処理を施す必要があります。リスク回避の意味で事前に製品サイズや製品形状をお伝えいただくことをお勧めいたします。

切削加工時にクラックが発生した

場合の対処方法

当社より納品されたブロックが切削加工時にクラックが発見された場合、下記の可能性が挙げられます。

- ブロックを送付時、もしくはお客様で保管時にブロック単体でクラックが発生する

(原因:当社で出荷時にはX線CT等で内部欠陥を確認し問題ないものを納品していますが、結晶化樹脂などは結晶化がゆっくり進みます。厚さによりその期間は異なりますが、長いもので1か月かかる場合もございます。その間にクラックが発生する場合が御座います) - 切削加工時に突然クラックが発生する

1に比べ2の方が可能性が高いとされています。アニール処理で対策を施しても解決しない場合は下記のことをお試しください。

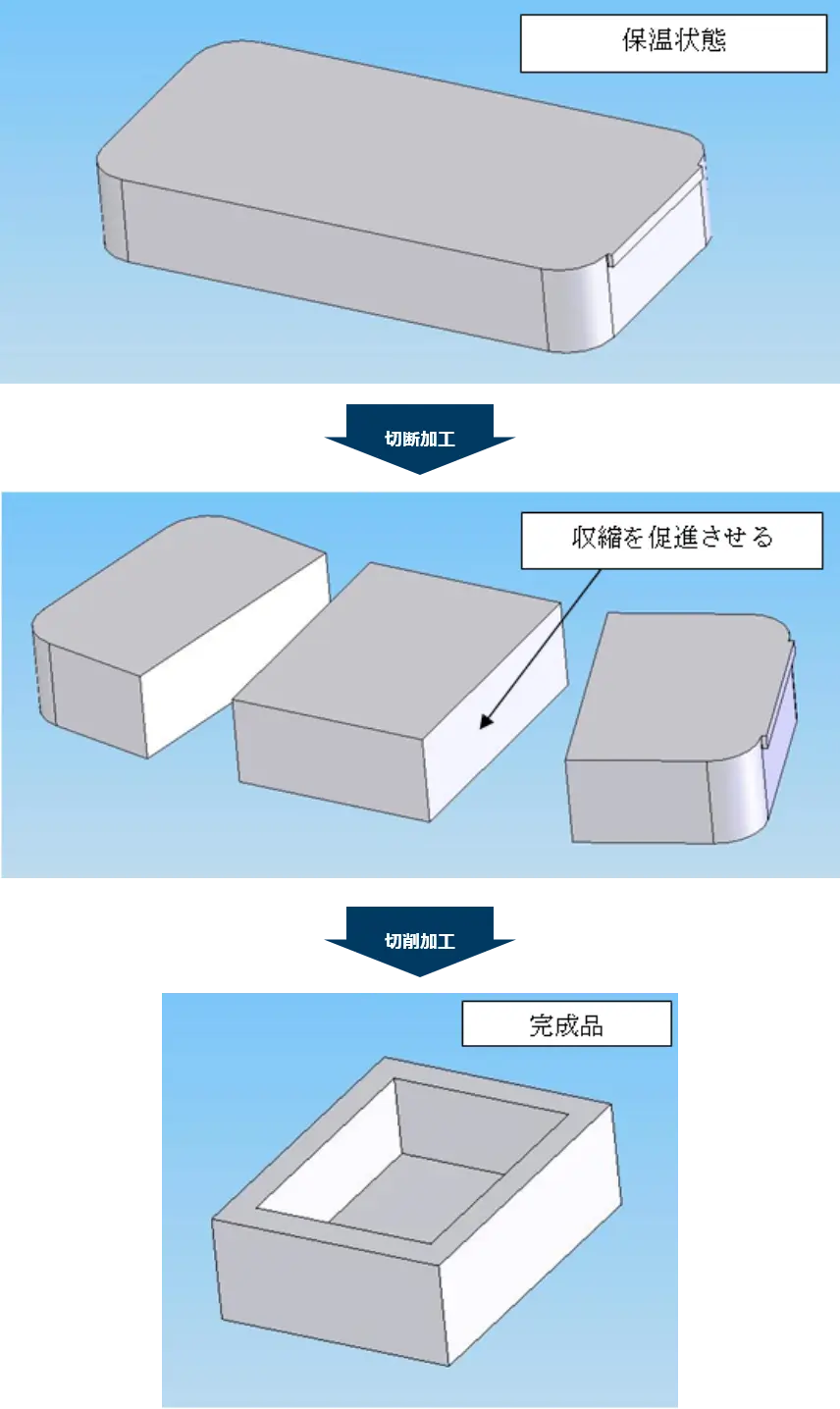

ブロックの6面を切削加工を行った後、アニール温度に保温状態にて製品形状に近い形状まで切断をし、アニール炉に戻し、保温状態より徐冷を行った後に切削加工を進めます。非常に高い応力開放の手法であり、クラックやソリなどの不具合の場合はお試しされることをお勧めいたします。また、1ブロックに数個製品を加工する際などもこの方法が有効です。

尚、当社で成形直後、ブロックが暖かい状態で切断することも材質にもよりますが効果的です。下にそのイメージを示します。成形直後、切断を行うことで、コア層が現れコア層部の収縮を促進させます。効果として応力の緩和に繋がります。

ソリ・クラックを誘発しない加工順序

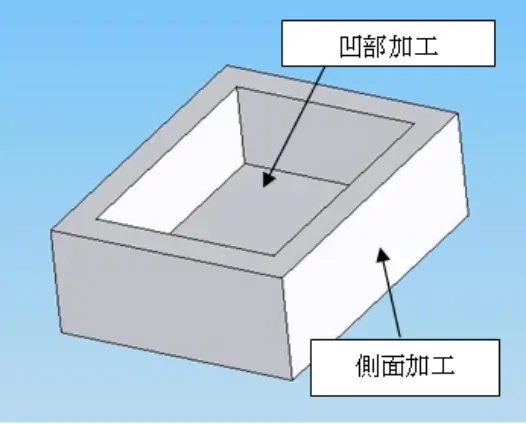

ソリやクラックは切削加工することで、応力が解放されるために起こる現象です。繊維強化樹脂などの場合、製品の加工する順序が重要になってきます。切削加工時にソリやクラックが発生した場合、加工順序を変更されることをお勧めいたします。

- 切削する部品サイズに近いサイズで6面を切削加工する(ブロック固定方法を考慮して)

- アニール処理を行う

- ブロックが少し変形しますので、再度面出しを行い、ブロックを固定させる

- 側面を加工する→上下面を加工する→凹部を加工する という順序で加工する

※ソリやクラックの発生方向は繊維の配向と深く関係しています。ブロックから切り出す製品の配置(ゲートを基準として)も工夫されることをお勧めいたします。詳しくはお問い合わせください。

アニール処理の効果

IMPブロックは高圧で圧縮を加え、ボイドを抑えることで、切削加工用素材として成立しています。

押出し成形等、他の加工方法と比較して高い密度を安定的に作り出すことができますが、冷却工程により密度の差はある程度発生します。 製品表面や圧縮面に密度が高く、内部は密度が低い状態になります。切削を行わない製品では応力が均衡していますが、この状態のまま切削加工を行いますと、 部分的な応力の解放が促され、変形や加工時にクラックが発生し、場合によっては部品の欠損に繋がります。その際の対処方法がアニール処理です。

アニール処理手順はブロックの密度の高い面(製品表面や圧縮面)を削除した後、アニール炉にブロックを入れ、指定温度・指定時間にてブロックを暖め、室温まで冷やすことで、均一な密度にブロックを処理するものです。 下記に代表的なアニール条件を示します。

| 材料名 | 温度(℃) | 保持時間(時間) |

|---|---|---|

| PI | 280 | 10 |

| PEEK | 220 | 5 |

| PPS | 200 | 5 |

| PEI | 200 | 5 |

| PPSU | 200 | 5 |

| PSU | 165 | 5 |

| PC | 130 | 5 |

| PET | 180 | 5 |

| PBT | 180 | 5 |

| PA6-GF | 160 | 8 |

| PA6 | 160 | 5 |

| PA66 | 180 | 5 |

| POM-C | 155 | 5 |

| POM-H | 160 | 5 |

| PP-H | 135 | 5 |

実際には徐々に昇温し、上記表に沿って温度を維持し、さらい徐々に冷やし室温度までもっていくことになります。昇温・降温の時間はブロックの厚さや材質によりますので、詳しくはお問い合わせ頂ければと思います。

また、アニール効果を高める方法としてブロック表層(スキン層)を切削し、内部の層を切り出した状態でアニール処理を行うことで更に効果が期待できます。

切削加工時の注意点 まとめ

ナチュラル系材料、繊維状で無い

添加剤を含んだ材料の場合

- マシンバイス等強制的なクランプは使用しない。キーピン位置決め推奨

- 良く切れる刃を使用し、最適な回転速度、送り速度、沈ませ量を最小とする 冷却を十分に行う

- 変形量を考慮して粗削り、中仕上げ、本仕上げというように変形をキャンセル する加工方法を採用

繊維状添加剤(ガラス繊維 カーボン繊維 ポチコン等)を

含んだ材料の場合の注意点

- マシンバイス等強制的なクランプは使用しない。キーピン位置決め推奨

- 良く切れる刃を使用し、最適な回転速度、送り速度、沈ませ量を最小とする 冷却を十分に行う

- 変形量を考慮して粗削り、中仕上げ、本仕上げというように変形をキャンセル する加工方法を採用

- 外周6面を2mm程度切削加工にて取り除いた後に加工を行う

- フルサイズのブロックから多数を同時に加工しない。製品形状より切削代を残した大きさで細切れにした後、アニール処理等を施した後に切削に取り掛かることをお勧めいたします

- 切削時の製品のビリ止めを十分に考慮される必要がございます。ケミカルウッドや石膏などを利用してビリ止めを行う

- 繊維配向に逆らって切削刃を送りますと刃の摩耗を促進することや繊維方向に切削時の衝撃が加わり、クラックを誘発することが考えられます。刃の送り方向の御配慮をお願いします

切削加工時にクラックが発生する場合

IMPブロックは一般に市販されています切削用樹脂素材と異なり切削加工に注意が必要です。テストカット時にクラックを誘発された場合は上記の「切削加工時の注意点 まとめ」を参考にされた上、下記のことを01→03の手順でお試しください。

- 『繊維状添加剤を含んだ材料の場合(ガラス繊維 カーボン繊維 ポチコン等)』に従いアニールや切削加工条件を変更して下さい。

- 『切削加工時にクラックが発生した場合の対処方法』に従いアニール処理を行って下さい。

- 『クラックを誘発しない加工順序』に従い加工手順を再度変更してお試しください。

ご不明な点が御座いましたらお気軽にお問い合わせください。

- IMPブロック切削加工時の注意点

お問い合わせ

樹脂製品、プラスチック製品の設計・成形の

お困りごとをご相談ください。